由于近几年市场需求的旺盛,使得波形挡边输送带在国内得到了快速的发展,尤其是在建材、码头、化工、矿山、冶金等领域中。然而在这些行业或领域中对波形挡边输送带的质量要求比较高,比如要求有高效率、能够一次运送大量的原料,并且对传输带的可靠性以及寿命都提出了较为严格的高要求。这就使得需要对波形挡边输送带进行研究(research)与改进,这样才能满足行业的高要求、高标准,才能在市场竞争中站得住脚。下面就依次讲述波形挡边输送带的工作原理、材料和结构上的研究改进以及在工艺上的技术改进。

一、波形挡边输送带的工作原理及特性

(一)波形挡边输送带的工作原理由于波形挡边输送带具有独特(释义:特有的、特别的)形式的结构,因而其能实现在输送物料时拥有大的升角以及高的效率。波形挡板输送带是在平基带的两侧加上两条波形挡边,并且在两个挡边之间设计有横向的兜板,最后通过(tōng

guò)粘结和硫化的工序从而形成一个整体,构成柔性链条式结构。这种结构能够提高输送效率,且输送的物料不易下滑、不易撒落,值得引起相关(related)工作人员的广泛关注与重视。

(二)波形挡边输送带的特性

其特点主要有三点:

①可以在倾斜角低于30度的时候进行快速且高效的运行输送,带速最高能达到8-12m/s;

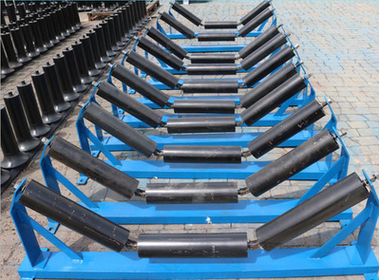

②输送带带体的张紧机构和平型输送带一样,张紧辊在两条波形挡边内侧安装;

⑧能够实现多动力辊驱动,可以满足长距离时所需要的输送功率,并且能够有效地减小动力辊和输送带之间的张紧力与摩擦力,能够在一定程度上增加其使用寿命。

二、波形挡边输送带的材料优化(optimalize)以及结构优化

波形挡边输送带的制造难度(difficulty)相对较大,价格也比较贵,为了能够满足社会对其急切的需求,就有必要对其质量进行提高。输送带厂家在农业、工矿企业和交通运输业中广泛用于输送各种固体块状和粉料状物料或成件物品,输送带能连续化、高效率、大倾角运输,输送带操作安全,输送带使用简便,维修容易,运费低廉,并能缩短运输距离,降低工程造价,节省人力物力。笔者现结合实践工作经验,对其带体使用材料进行优化,以及对其结构进行研究。

(一)波形挡边输送带带体材料优化

为了可以满足波形挡边输送带在长距离进行高速运行,有必要选取带体材料强度比较高的材料。输送带按照

输送带布层拉力强度分为普通输送带、强力输送带。强力型的帆布 输送带分为尼龙 输送带(NN输送带)和聚酯 输送带(EP

输送带)。在此,我们把平基带带体的骨架材料选为聚酯帘布,该材料具有比较高的强度,其扯断强度是80kg/cm,是普通棉帆布强度的3倍之多,除此之外聚酯帘布还具有比较良好的抗化学腐化侵蚀性能、抗冲击能力以及耐热性能。因聚酯帘布的综合性(integrity)能比较优良,也正因为此,这种材质的聚酯帘布能够使得输送带满足长距离进行高速输送的要求为了在极大程度上提高波形挡边以及平基带体的抗撕裂能力和抗磨擦性能,可以在挡边胶料的混炼之中添加一定量的聚酯短纤维,添加的时候要根据实际中胶体的性能指标(target

aim),掺入量最好控制(control)在十分之一到四分之一之间。同时,为了能够提高聚酯短纤维的粘合能力,要预先把聚酯短纤维进行浸润性处理,然后再与胶料进行混炼。根据实验数据显示,掺入聚酯短纤维的波形挡边,其具有良好的抗撕裂能力,其强度高达80-120kN/m,拉伸强度可以高达25MPa。用该复合胶料能够使得输送带在循环应力的作用下不容易发生脱层的现象,同时也能够极大地延长输送带的使用寿命。

(二)波形挡边输送带的结构优化

1.在平基带体的中层中设计横向的刚性加强层平基带体在横向面上所表现出来的刚性值是指在带体的横向的垂直界面内,以及支承带体的两侧的边缘上,由于带体自身重量所引发的下垂距离与带体的宽度之间的比值。具有高横向刚性的波形挡边输送带要求其所具有的横向面上的刚性值指标(target

aim)最好要在0-0.05的范围内。为了极大地提高带体的承受能力(即承载物体的能力),从而使得在运载物体时所引起的带体横向弯曲变形程度最小,最好在平基带体的帆布层之间设计有经过特殊压延和混炼的聚酯短纤维复合粘胶层,这种胶层具有很好的抗弯曲能力,可以使得平基带体的横向所具有的刚性值比普通输送带的波形挡边输送带的刚性值大2.5倍左右,实际数据表明经过结构优化(optimalize)后的横向刚性值将由原来的O.09提升到0.036,这样的提升可以使得输送带体的物体承受能力提高15%到20%左右。

2.在波形挡边上采用双

;s

;型的伸缩边

在实际的输送带工作时,带体会根据实际需要进行改向,然而在改变运行方向的时候,由于其在传送角度范围内沿着滚筒的半径进行一定程度上的弯曲动作,就会使得波形挡边在伸展的时候和兜料板的螺柱连接处产生一定大小的拉应力,该拉应力会使波形挡边受到一定程度的损害,从而会影响输送带的使用的时长(lifetime)。为了减小输送带的挡边与螺柱连接处在弯曲伸缩时所受到变形程度和拉应力,在螺柱的连接处采取了小

;S ;伸缩边设计方案。由于小 ;s

;形状的伸缩边能够在带体进行变向时使得其变向最小,故而能够使得其在改向时所受到的拉应力尽可能地减小,并且能够延长输送带挡边的使用工作寿命。用双 ;s

;型伸缩边对波形挡边进行改进,对于减小大型的输送带挡边的变形比较有利。3.在输送带中采用组合式兜板这样的改进设计的优点主要有以下三点:

①制造工艺性比较好,硫化模比较简单并且制造起来也比较容易,兜板分开制作使得结构简单,且能够确保产品的硫化质量:

②组合式的板块是独立的,这样就使得主板块在使用中磨损了之后可以进行更换,对于增加输送带体的使用寿命比较有利;

③兜板的底板块因为去掉了立板块,这就使得在与平基带体进行粘合时便于使用专用模具进行硫化。

4.在挡边与兜板之间用螺柱进行强化连接

为了能够提高兜板对物体的承受能力,有必要在挡边和兜板之间用双头的螺柱进行强化连接。同时这种做法能够防止兜板在承受一定的物体重要后发生弯曲从而久了之后变形,并且还能够阻止输送带所运送的物料从兜板的两端受到挤压从而对挡边产生损害。这在一定程度上有效地优化了兜板和挡边的受力情况,使得输送带的承载、传送能力有所提高。

三、波形挡板输送带的二次硫化工艺以及具体效果

为了优化(optimalize)制作工艺,波形挡板输送带应当把波形挡板、平基带体、兜板这三个部件分开制作,然后再将这三个部件进行强力粘合,接着进行黏结面的硫化(也就是我们常说的二次硫化),使其成为具有柔性链斗型式的整体结构输送带。进行二次硫化的主要目的是为了提高粘合的强度(strength)以及保证黏结强度的均匀性,而在生产(Produce)中采用三部件分开制作是为了:

①使得硫化模制作简单;

②便于流水线生产;

③能够根据各个分件的不同特性进行相应的硫(化学符号:S)化工艺的制定与把握,这将对于提高硫化质量以及控制耐用性是非常有利的。橡胶输送带储运条件:

在储存和运输中应隔离火源、避免锐器及有较大腐蚀性的化学品接触,避免长期置于日光下存放。输送带厂家生产(Produce)各种型号橡胶输送带,欢迎前来考察。

- 上一篇:橡胶输送带生胶必须塑炼的原因

- 下一篇:管状钢丝绳芯输送带好用吗